Berthold Leibinger Innovationspreis für System zur Laserschweißregelung

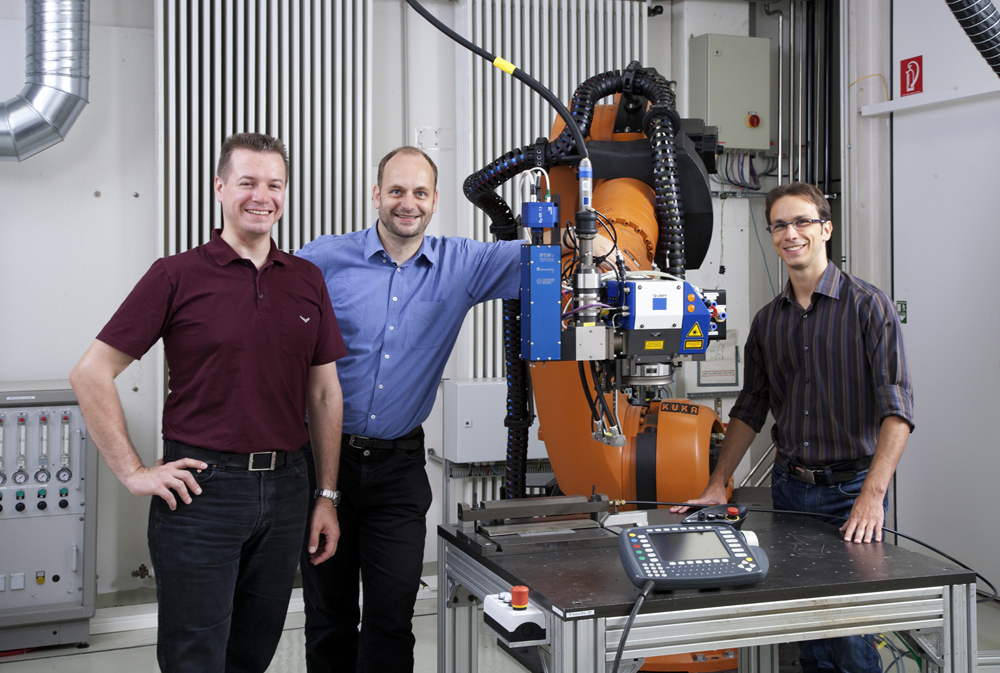

Andreas Blug vom Fraunhofer IPM gehört zu den Preisträgern des diesjährigen Bertold Leibinger Innovationspreises. Ein Echtzeit-Regelungssystem für Laserschweißprozesse, das Blug gemeinsam mit Partnern der TU Dresden und des Instituts für Strahlwerkzeuge der Universität Stuttgart entwickelt hat, belegte den mit 10.000 Euro dotierten dritten Platz. Die Berthold Leibinger Stiftung verleiht den renommierten Preis für herausragende Leistungen in angewandter Lasertechnologie.

Laserschweißprozesse haben sich in der modernen Produktion als Standard etabliert. Sie ermöglichen es, auch schwer erreichbare Stellen schnell und flexibel zu schweißen, etwa im Karosseriebau. Dennoch ist bis heute die Frage der Qualitätssicherung bei diesem Produktionsverfahren nur unbefriedigend gelöst. Eine Voraussetzung für technische Regelungssysteme ist es, Messdaten zu erfassen, zu bewerten und sie schnell zum Prozess rückzukoppeln. Denn im Laufe des Prozesses kann es zu Störungen kommen, die ein Regelsystem innerhalb weniger Millisekunden erfassen und korrigieren muss. Das Laserschweißen entzog sich lange einer solchen Regelung.

Durchbruch beim Laserschweißen

Projektleiter Andreas Blug von Fraunhofer IPM, Felix Abt vom Institut für Strahlwerkzeuge der Universität Stuttgart und Leonardo Nicolosi vom Institut für Grundlagen der Elektrotechnik und Elektronik an der TU Dresden gelang es, eine zuverlässige Regelung der Einschweißtiefe für industrielle Laserschweißprozesse zu entwickeln. In seiner Laudatio betonte Professor Hügel, Gründer des Instituts für Strahlwerkzeuge, dass mit dem System erstmals ein überzeugendes Konzept zur Regelung von Laserschweißprozessen zur Verfügung steht. Damit lassen sich unvermeidliche Produktionsschwankungen ausgleichen und die Qualität der Schweißnaht sicherstellen.

Die Arbeitsgruppe analysierte die Abläufe, fand die geeignete Sensorik und entwickelte mit leistungsfähiger Kamera- und Computertechnik eine spezielle Regelstrategie. Eine neuartige Kamera blickt koaxial mit dem Laserstrahl direkt in die Dampfkapillare des Schweißprozesses und nimmt bis zu 14.000 Bilder pro Sekunde auf. Dabei verarbeitet ein kameraeigenes Zellulares Neuronales Netzwerk (»Cellular Neural Network«, CNN) die Information jedes einzelnen der 25.000 Pixel gleichzeitig. Dank dieser hohen Bildverarbeitungsgeschwindigkeit ermöglicht die CNN-Technologie erstmals die Auswertung und Regelung von Laserschweißprozessen. So kann die Laserleistung bei verschmutzter Laseroptik, Vorschubschwankungen oder Veränderungen der Fokuslage in Bruchteilen einer Millisekunde angepasst werden. Es wird immer exakt so viel Laserleistung abgerufen, dass der gesamte Querschnitt der Fügeteile für die maximale Festigkeit genutzt wird. Dies verbessert nicht nur die Qualität, sondern verringert auch den Energieeinsatz um etwa fünf Prozent.

Geregeltes Einschweißen

Für den Karosseriebau interessant ist vor allem die Möglichkeit des geregelten Einschweißens überlappender Bleche. Das zwischen Ober- und Unterblech entstehende Durchschweißloch wird genutzt, um die Einschweißtiefe zu regeln. Die Laserleistung wird dabei von der CNN-Kamera so geregelt, dass die Einschweißtiefe trotz variablen Vorschubs nahezu konstant bleibt und die Blechunterseite durch die Schweißnaht nicht verletzt wird. Diese unsichtbaren Schweißnähte lassen sich ohne optische Beeinträchtigungen lackieren und so auch an sichtbaren Stellen platzieren. Auch für den Korrosionsschutz ergeben sich Vorteile: Anders als beim Durchschweißen verdampft das Zink an der Nahtunterseite nicht. Damit bleibt bei verzinkten Stahlblechen der Korrosionsschutz erhalten. Zudem lässt sich bei gleicher Nahtfestigkeit bis zu einem Drittel Energie einsparen.

Ein weiteres Inline-Inspektionssystem auf Basis der CNN-Technologie wurde inzwischen am Fraunhofer IPM aufgebaut. FlexFormCNN erkennt und protokolliert Mikrodefekte auf Drahtoberflächen im Drahtziehprozess und ermöglicht so erstmals eine lückenlose Qualitätskontrolle bei diesem Umformprozess.