Joseph-von-Fraunhofer-Preis

Holographische Messtechnik im Produktionstakt

Die Fehlertoleranz in der Automobilproduktion wird zusehends kleiner. Zulieferer stellte das bislang vor ein Problem: Es mangelt an Methoden, Mikrodefekte in der laufenden Fertigung zu erkennen. Bisher ist Sichtkontrolle das Mittel der Wahl, das jedoch für linienintegrierte Messungen während der Herstellung ungeeignet ist. Mit der Entwicklung der produktionstauglichen digitalen Holographie beenden Forscher von Fraunhofer IPM dieses Dilemma. Die digitale Holographie ermöglicht die vollflächige Prüfung aller Teile – und das im Sekundentakt.

Manchmal zählt jeder tausendstel Millimeter – etwa bei Bauteilen für die Automobil- oder Luftfahrtindustrie. Um herauszufinden, ob das einzelne Bauteil auch fehlerfrei und maßhaltig ist, eignet sich grundsätzlich die digitale Holographie. Allerdings war diese Methode bisher erschütterungsempfindlich und langsam. Für Produktionsumgebungen war sie daher nicht geeignet und es konnten bislang nur Stichproben untersucht werden.

Schnelle und robuste Ergebnisse

Dr. Markus Fratz, Dr. Alexander Bertz und Dr. Tobias Beckmann, Wissenschaftler am Fraunhofer IPM, haben das Verfahren der digitalen Holographie nun aus dem Labor in die Produktion geholt. »Wir konnten alle Nachteile beseitigen und haben damit erstmals ein System entwickelt, das eine Hundertprozent-Kontrolle in der Produktion erlaubt«, freut sich Beckmann, der das Projekt gemeinsam mit Fratz leitet. »Unser System kann zentimetergroße raue Objekte in Sekundenbruchteilen mikrometergenau erfassen und kompensiert dabei Störeinflüsse wie Erschütterungen.« Es ermöglicht somit erstmalig Messungen während der laufenden Produktion. Statt also wie bisher nur Stichproben zu nehmen, lässt sich nun jedes einzelne Teil auf Maßhaltigkeit und gleichzeitig auf winzigste Fehler überprüfen. Die Aufgabe, die die drei Forscher dabei lösten, war alles andere als einfach. »Die Fehlersuche ist in etwa so, als wolle man aus 300 Metern Höhe die 3D-Form eines 25 Meter hohen Fußballstadions so genau vermessen, dass man den Fußabdruck eines Babys im Rasen findet – und das in Sekundenbruchteilen und auch dann, wenn das Stadion durch ein leichtes Erdbeben erschüttert wird«, verdeutlicht Fratz.

Laserwellen verschiedener Wellenlängen und intelligente Algorithmen

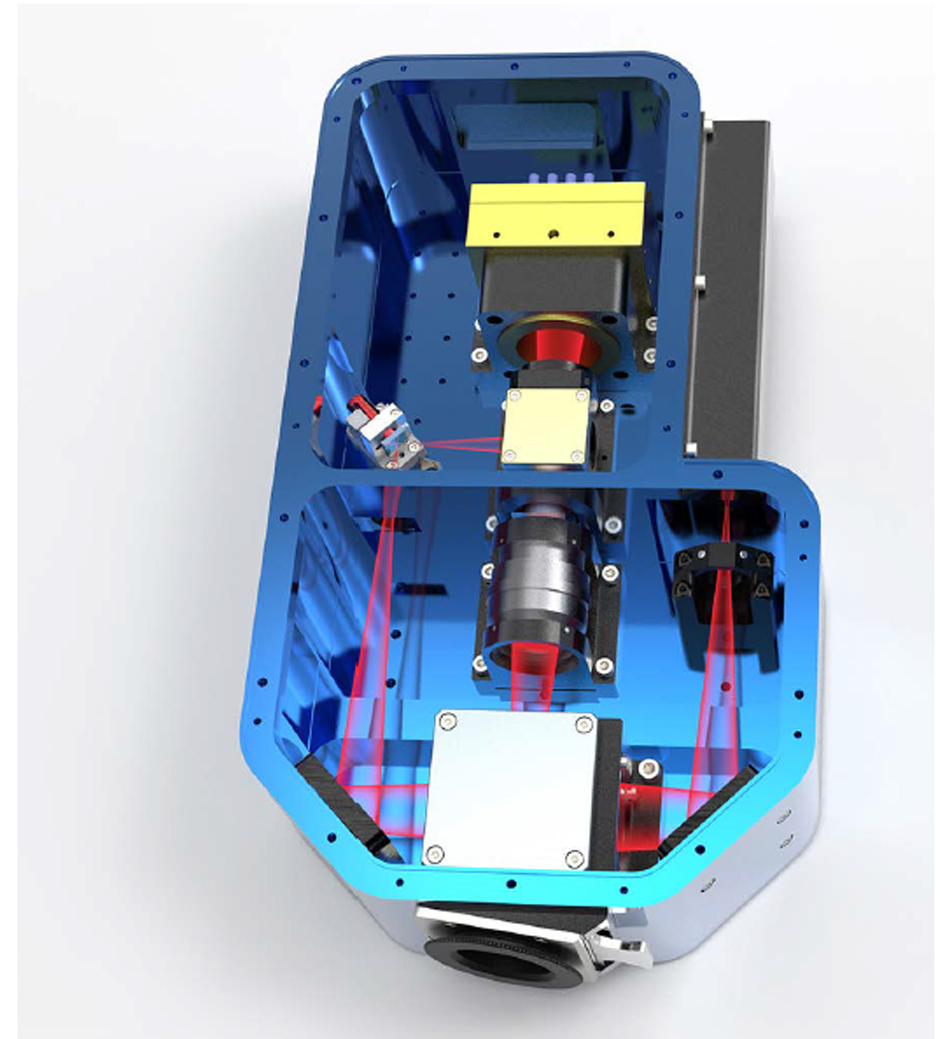

Statt den Gegenstand mit Laserlicht nur einer einzigen Wellenlänge interferometrisch zu vermessen, beleuchten sie ihn nacheinander mit Laserstrahlen unterschiedlicher Wellenlänge und verrechnen die entstehenden Bilder miteinander. Ein weiterer Clou liegt in den Algorithmen zur Auswertung. Die Forscher haben die Rechenschritte so parallelisiert, dass sie die komplette Leistung einer High-End-Grafikkarte ausnutzen. Dadurch ist das System so schnell, dass es innerhalb von Sekundenbruchteilen Gegenstände auf den Mikrometer genau vermessen kann. »Für hochgenaue dreidimensionale Messungen ist unser System das weltweit schnellste, das am Markt verfügbar ist«, freut sich Bertz, Gruppenleiter am Fraunhofer IPM. Diese Schnelligkeit wiederum macht das System robust und vergleichsweise unempfindlich gegen Störeinflüsse wie Erschütterungen. Das ist ähnlich wie beim Fotografieren: Je kürzer die Belichtungszeit, desto weniger verwackelt das Bild.

Produktion ohne Risiko

Für die Werner Gießler GmbH – einen Mittelständler, der Komponenten für Dieseleinspritzanlagen herstellt – war das Verfahren eine Art Rettung. Das Unternehmen bekam von seinem Kunden Bosch den Auftrag, statt 6,5 Millionen Bauteilen pro Jahr künftig 10 Millionen zu liefern, und zwar ohne ein einziges Fehlteil. Mit der bisherigen Sichtprüfung war das ein Ding der Unmöglichkeit. Doch mithilfe der digitalen Holographie konnte der Mittelständler den Auftrag annehmen. »Ich bin nicht risikofreudig genug, um auf diese Technologie zu verzichten«, fasst Geschäftsführer Thomas Gießler zusammen. »Denn Firmen, die nicht gelernt haben, die Qualität ihrer Teile zu prüfen, gibt es bald nicht mehr.« Das System ist bereits in die Produktion integriert.

Für die Entwicklung der produktionstauglichen digitalen Holographie erhalten Dr. Markus Fratz, Dr. Alexander Bertz und Dr. Tobias Beckmann den diesjährigen Joseph-von-Fraunhofer-Preis. Die Jury begründet die Preisvergabe unter anderem mit »der herausragenden wissenschaftlichen Arbeit und der erstmaligen Darstellung der Industrietauglichkeit des Verfahrens«.