Optische Dehnungsmessung in der Werkstoff- und Bauteilprüfung

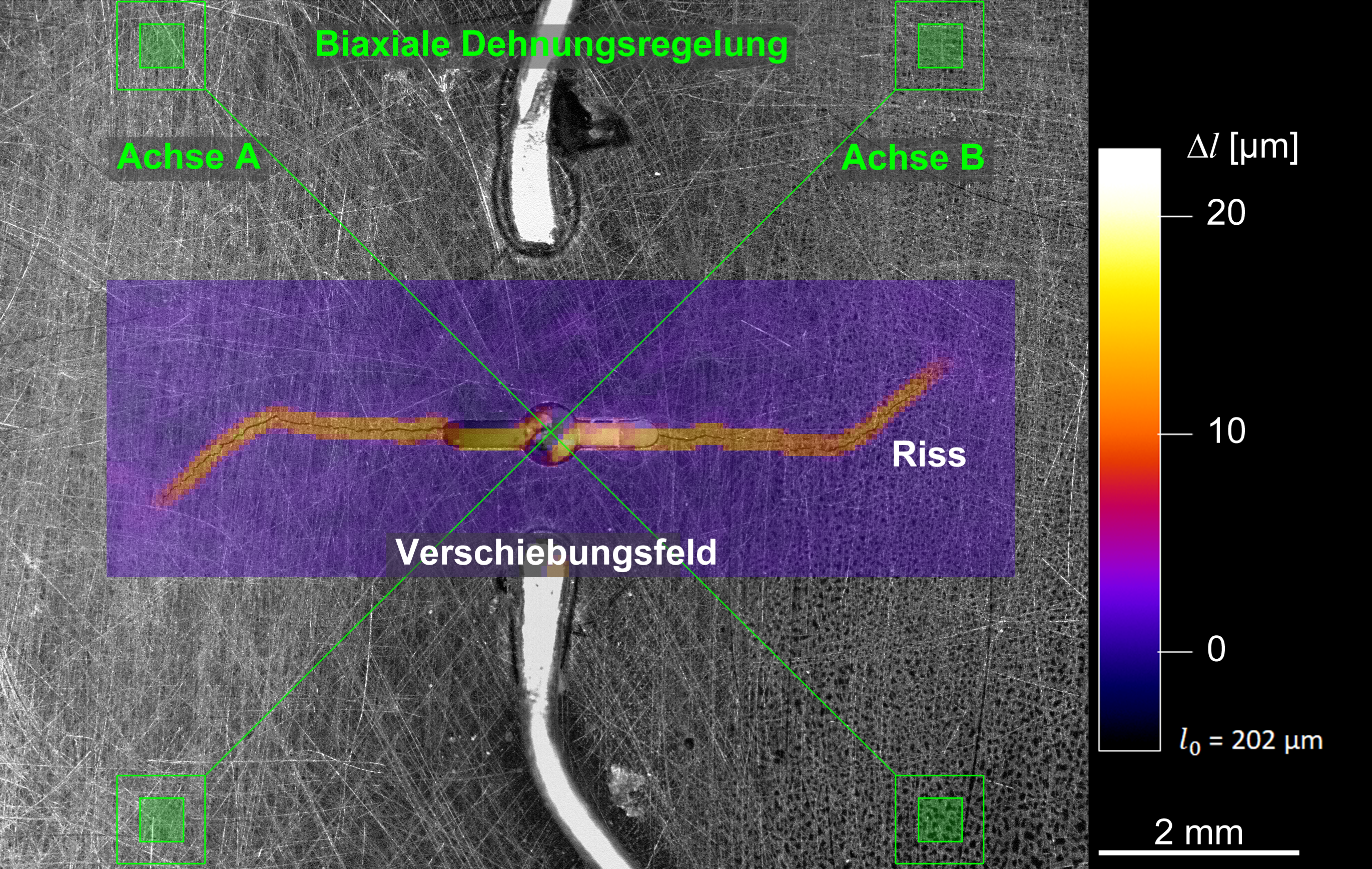

Viele Kenngrößen in den Werkstoffwissenschaften lassen sich auf Längenänderungen oder Verschiebungen zurückführen. Das gilt für die Dehnung genauso wie für Risskonturen, Rissöffnungs- und -schließverhalten von Werkstoffen oder Spaltänderungen in Maschinen. Auch FE-Modelle simulieren die Verschiebung von Oberflächen als leicht zugängliche Messpunkte. Dehnungs- und Verschiebungsmessungen ermöglichen es daher, Annahmen bei der Auslegung von Bauelementen unter Betriebsbedingungen experimentell zu prüfen.

Verschiedene Kenngrößen mit einem einzigen Sensor erfassbar

Das optische Messsystem RODiS von Fraunhofer IPM ermöglicht es, viele dieser Kenngrößen mit einem einzigen Sensor zu erfassen. Messpunkte können flexibel innerhalb eines Kamerabildes gesetzt werden – als Einzelpunkte oder als vollflächige Messung.

Moderne Kameras können pro Sekunde mehr als 2000 Bilder der Mikrostruktur einer Werkstückoberfläche aufnehmen und Grafikkarten bis zu 200 000 Korrelations-Messpunkte pro Sekunde in Echtzeit korrelieren. Dadurch arbeitet das System markierungsfrei, d. h. eine Präparation der Probe mit sogenanntem Speckle-Lack entfällt.

Dank spezieller Messmodi eignet sich das RODiS-System neben HCF- und LCF-Versuchen auch für Reib- und Kriechversuche (Fretting) sowie zur Messung statischer und dynamischer Lasten in UHCF-Versuchen in Resonanzprüfmaschinen mit Zyklusfrequenzen bis 1000 Hz.

Integrale Dehnungsmessungen analog zu Messungen mit mechanischen Extensometern

Die Messgenauigkeit entspricht der Klasse 0,5 nach DIN ISO 9513. Bei dehnungsgeregleten LCF-Versuchen mit dreiecksförmigem Dehnungsverlauf gemäß ASTM E606 werden die Umkehrpunkte bei Zyklusfrequenzen bis 10 Hz sauber aufgelöst.

Integration in Prüfstände und Automatisierung

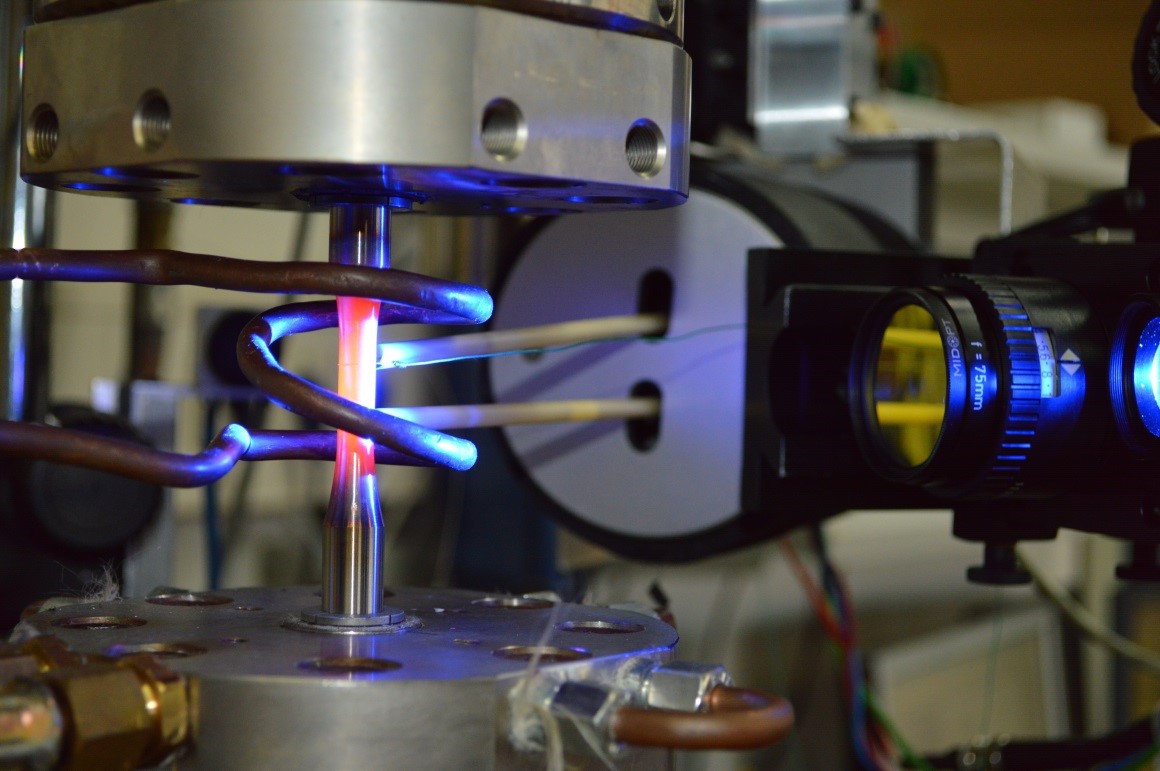

Das analoge Dehnungssignal kann – wie ein mechanisches Extensometer – direkt an PID-Controller von Prüfplätzen angeschlossen werden. Auch andere Parameter wie Kraft, Weg oder Temperatur werden synchron als Analogsignale erfasst.

Das RODiS-System verfügt über eine TCP/IP-Schnittstelle zum automatischen Betrieb in komplexen industriellen Prüfständen, etwa für die Luft- und Raumfahrt. Die koaxiale Beleuchtung ermöglicht einen Betrieb an Druckkammern und Autoklaven.